鋅層可以賦予構(gòu)件更好的延展性,可以滿足更多的成型工藝要求,也可以改善機(jī)械性能,有利于車削的加工;合金層和基材的附著更加牢固,鋅鐵互溶,耐磨性也更好。鋼絲從鋅罐中拔出后,溫度逐漸降低。一方面,鋼絲表面的鋅液會被空氣中的氧氣氧化形成氧化鋅;另一方面,它將繼續(xù)與鋼絲基體中的鐵相互作用,使合金層變厚,這是不可取的,因此鋼絲在拉出后必須立即冷卻。強(qiáng)制冷卻有兩種方法:空冷和水冷,或同時冷卻。鋅層完全凝固之前,鋼絲不應(yīng)與垂直拉拔架的穩(wěn)定輥接觸。在鋼絲出口鋅液位300~400 mm的垂直萃取架上強(qiáng)制冷卻。擦除力很小,純鋅層更厚、更均勻。在這方面,垂直萃取法優(yōu)于熱浸鍍鋅的斜萃取法。垂直鍍鋅時,一層厚度為5-8cm的油木碳顆粒通常覆蓋在鋼絲的鋅液位。這一層油木碳顆粒具有兩種功能:擦拭鋅的工具。

鍍鋅可防止銹蝕,并對金屬提供一層鋅質(zhì)的保護(hù)膜,具有導(dǎo)電性的金屬材質(zhì)修補(bǔ)增色護(hù)理劑;唯一的雙重保護(hù),合成金屬樹脂保護(hù)層和陰極保護(hù)層,能抵抗惡劣天氣,適合金屬長期作外層保護(hù);抵抗鹽及水的腐蝕效果極佳。強(qiáng)力附著于各類金屬及其合金上,可直接噴涂不需底漆,耐高溫,不怕烘烤,干燥后涂層可抗高溫約為120℃。防烘干溫度可達(dá)80℃,快干。經(jīng)濟(jì)實用,一噴即可防銹。防腐功能不僅僅基于鋅涂層中鋅的含量,而且還受鋅層中顆粒的大小影響。鋅顆粒越小則涂層密度越高,涂層質(zhì)量較高時則象一層100%的高溫電鍍。這些細(xì)小顆粒的作用在于使涂層更加緊密,不僅可以防腐,而且可以成為防止鋅成分揮發(fā)的小于等于120μm(垂直面上)的涂層。成功的噴涂效果可以使涂層厚度大于等于6mm,一般使用條件下,在大氣中的防腐時間可達(dá)二十年以上。

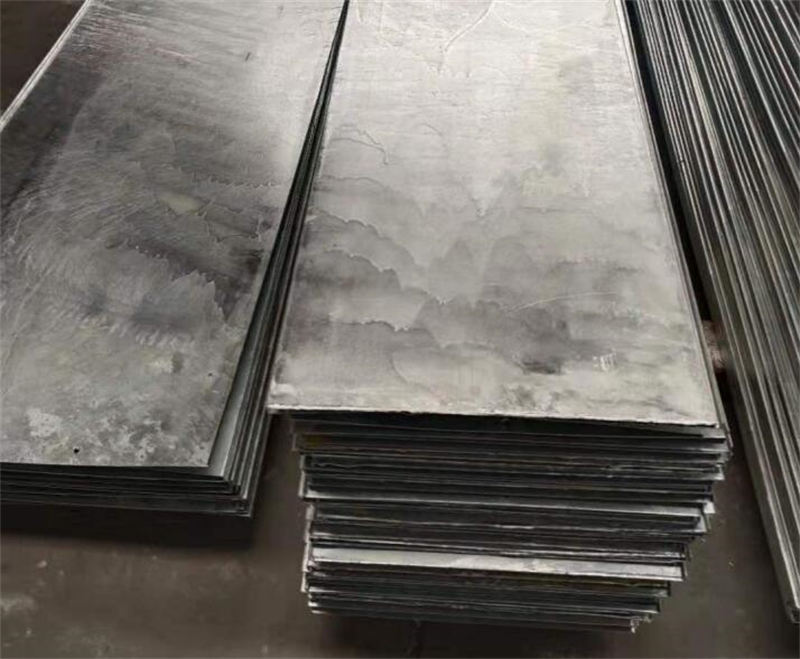

熱鍍鋅生產(chǎn)線其實是一種冶金反應(yīng)過程。從微觀角度來看,熱浸鍍鋅過程所存在的兩種動態(tài)平衡:熱平衡和鋅鐵交換平衡。在鋼制件浸入到了450℃左右的鋅液中的時候,工件在室溫之下吸收鋅液的熱量。在溫度高于200℃的時候,鋅和鐵的相互作用逐漸明顯,鋅滲入鐵件表面。隨著工件溫度逐漸的接近鋅液溫度,工件表面形成了不同鋅鐵比的合金層,形成鋅涂層的層狀結(jié)構(gòu)。隨著時間的推移,涂層之中不同的合金層顯示出不同的生長速率。從宏觀上可以看出,上述的過程表明工件浸沒在鋅液之中,鋅液表面沸騰。當(dāng)鋅與鐵之間的反應(yīng)逐漸平衡的時候,液態(tài)鋅的表面逐漸的平靜下來。將工件提離熔融鋅表面。當(dāng)工件溫度逐漸降到200℃以下時,鋅鐵反應(yīng)停止,形成熱浸鍍鋅層并且確定厚度。影響到熱鍍鋅生產(chǎn)線層厚度的主要因素有:母材成分和鋼的表面粗糙度以及鋼中活性元素硅、磷的含量和分布、鋼的內(nèi)應(yīng)力、工件的幾何尺寸以及熱鍍鋅工藝。中國熱浸鍍鋅標(biāo)準(zhǔn)按鋼材厚度主要是分為若干部分。鍍鋅層的平均厚度與局部厚度應(yīng)該達(dá)到相應(yīng)的厚度,以確定鍍鋅層的耐蝕性。對不同鋼厚度的工件,達(dá)到熱平衡與鋅鐵交換平衡所需要的時間不同,形成的鍍層厚度也是不同的。