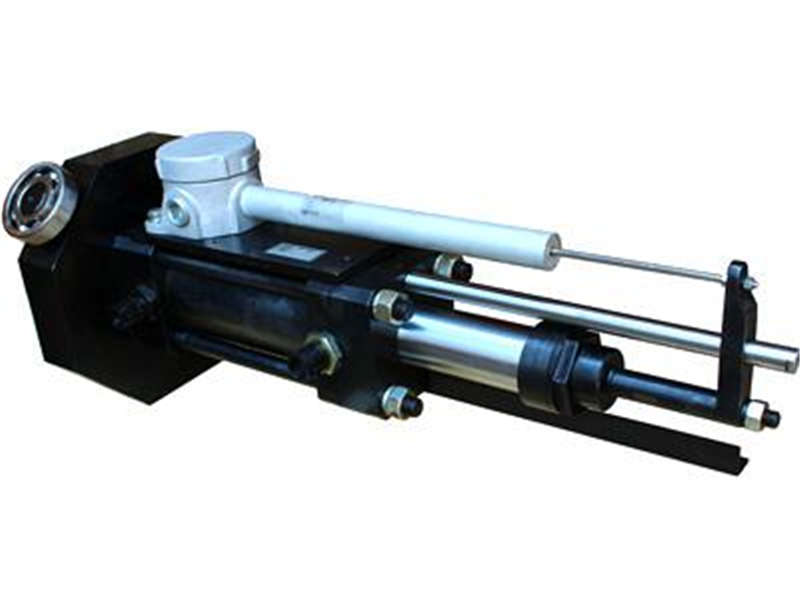

一直以來(lái),如何提高機(jī)床加工精度都是個(gè)讓人頭疼的問(wèn)題,而與之相關(guān)的關(guān)鍵部件之一就是液壓油缸。目前行業(yè)內(nèi)大多是用傳統(tǒng)伺服液壓油缸,具有功率質(zhì)量比大、力矩慣量比大、負(fù)載剮度小,系統(tǒng)控制精度高、系統(tǒng)響應(yīng)快、頻寬大等多項(xiàng)優(yōu)點(diǎn)。但是,傳統(tǒng)伺服液壓系統(tǒng)組成結(jié)構(gòu)分散,電氣控制元件(控制器)、伺服閥、執(zhí)行器(油缸)、檢測(cè)元件(光柵尺)分別安裝在設(shè)備不同部位,裝、拆不方便且安全防護(hù)性能差。尤其是電液伺服閥,一旦出現(xiàn)故障,則必須由專業(yè)生產(chǎn)廠家用專用調(diào)校設(shè)備校零,使用和維護(hù)成本高。隨著技術(shù)的進(jìn)步,數(shù)字油缸開(kāi)始進(jìn)入人們的視線。數(shù)字油缸即數(shù)字化控制液壓油缸系統(tǒng),亦可以理解為集成化的伺服液壓系統(tǒng)。它把所有元件集成為一體,采用直聯(lián)方式把伺服電機(jī)、伺服閥、檢測(cè)反饋絲桿直接集成在液壓油缸上,由數(shù)控系統(tǒng)直接編程控制。

可以在駕駛室、集控室、機(jī)旁控制CPP。在駕駛室操縱控制桿,電液伺服控制系統(tǒng)通過(guò)配油機(jī)構(gòu),將來(lái)自液壓站的高壓油輸入到位于螺旋槳槳轂中的伺服油缸,并通過(guò)轉(zhuǎn)葉機(jī)構(gòu),驅(qū)動(dòng)槳葉,在全正車和全倒車范圍內(nèi),無(wú)級(jí)調(diào)節(jié)螺距角。對(duì)于任一規(guī)定的螺距角,由主機(jī)驅(qū)動(dòng)的以某一轉(zhuǎn)速運(yùn)轉(zhuǎn)的螺旋槳將吸收的扭矩轉(zhuǎn)化為推船前進(jìn)的力或拉船倒退的力。調(diào)距槳能夠在不改變螺旋槳和主機(jī)轉(zhuǎn)向的情況下,僅用改變螺距的方法得到從最大正值到最大負(fù)值的各種推力值,既可以省去換向裝置,又可縮短船舶換向航行的時(shí)間。對(duì)于多工況船舶,可以在不同航行工況下充分吸收主機(jī)的功率,利用無(wú)級(jí)變速,如若螺旋槳與主機(jī)處于聯(lián)合控制模式下即同時(shí)改變主機(jī)轉(zhuǎn)速和螺距比并使之匹配適當(dāng),可以使船舶在單位時(shí)間內(nèi)消耗的燃料最少。可以使船舶微速前進(jìn),如海洋調(diào)查船、布纜船、掃雷艦等工程船和軍用輔助船,要求船舶能夠微速穩(wěn)定航行,利用調(diào)距槳可以實(shí)現(xiàn)。

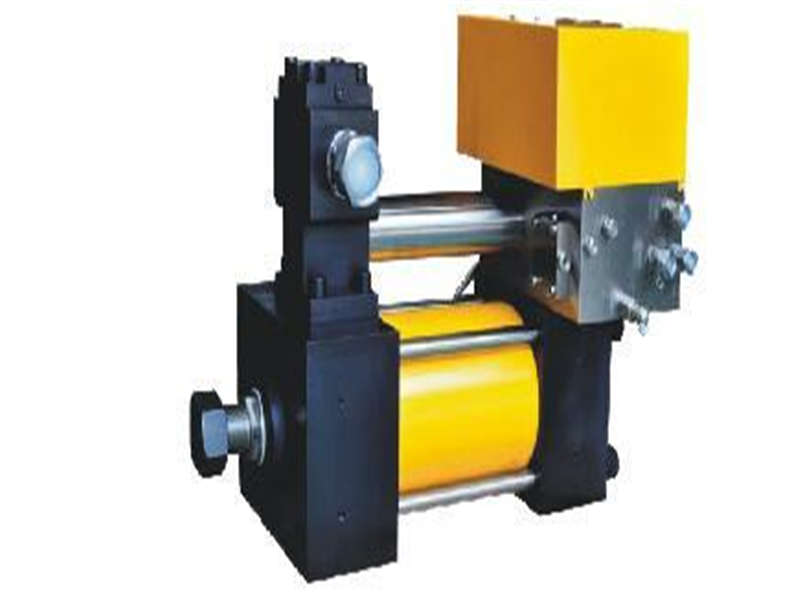

液壓系統(tǒng)設(shè)計(jì)的應(yīng)用行業(yè)是很廣泛的,冶金工業(yè)生產(chǎn)中使用治煉設(shè)備、軋制設(shè)備及廢水處理設(shè)備等大型、重型機(jī)械設(shè)備,這些設(shè)備一般在高溫多塵的環(huán)境下工作,對(duì)控制精度和自動(dòng)化要求高;同時(shí),冶金工業(yè)生產(chǎn)過(guò)程中也會(huì)有污水、有害氣體產(chǎn)生,需要相應(yīng)的環(huán)保設(shè)備處理。因此,液壓技術(shù)在冶金工業(yè)中發(fā)揮了它獨(dú)特的優(yōu)越性。北京楚海科技小編帶你了解液壓系統(tǒng)在冶金工業(yè)中的應(yīng)用。液壓系統(tǒng)在 冶煉軋制機(jī)械設(shè)備液壓系統(tǒng) 的應(yīng)用: 煉鐵高爐泥炮液壓控制系統(tǒng) ; 中頻無(wú)心感應(yīng)熔煉爐液壓系統(tǒng) ; 銅管行星軋機(jī)成卷液壓系統(tǒng) ; 鋁箔軋機(jī)電液伺服系統(tǒng) ; 板坯連鑄機(jī)液壓振動(dòng)臺(tái)系統(tǒng) ; 軌機(jī)液壓升降臺(tái)系統(tǒng) ; 軋機(jī)自動(dòng)輥縫高水基工作介質(zhì)液壓控制系統(tǒng) ; 熱浸鍍模擬試驗(yàn)機(jī)的液壓系統(tǒng) ; 軋制伺服油缸試驗(yàn)臺(tái)的液壓系統(tǒng) 。